Il cloruro di polivinile o polivinilcloruro, più noto come PVC, è una delle materie plastiche di maggior consumo al mondo ed è senza alcun dubbio uno dei prodotti più studiati e conosciuti dal punto di vista tecnico-industriale, scientifico e regolatorio di compatibilità con la salute e l’ambiente. Questo grazie alla sua resistenza alla degradazione, senza contare il fatto che si tratta di un materiale plastico difficilmente infiammabile ed autoestinguente, con un basso calore di combustione rispetto ai materiali alternativi e non produce gocce fuse durante un incendio.

Il PVC è stato prodotto per la prima volta nel 1936 ed oggi è un prodotto di massa, con un’ industria rilevante a livello italiano (oltre 1000 aziende di trasformazione e ca 22.500 addetti diretti), europeo (circa 200.000 addetti diretti con stima indicativa di oltre 4.000 aziende ) e mondiale. Il consumo mondiale di PVC ha superato nel 2014 oltre 30 milioni di tonnellate, mentre il consumo in Europa si è attestato sulle 8 ml di tonnellate. In Italia sono state trasformate nel 2014 circa 650.000 tonnellate di PVC.

Il polimero si ottiene dalla polimerizzazione del cloruro di vinile monomero. Il polimero che è formato dal 57% di cloro, proveniente dal sale da cucina, e per il restante 43% da carbonio ed idrogeno, viene additivato con altre sostanze, come stabilizzanti e lubrificanti, per conferirgli specifiche caratteristiche fisico-meccaniche allo scopo di dare le idonee caratteristiche prestazionali necessarie ai molti tipi di manufatti per la cui produzione il PVC può essere usato.

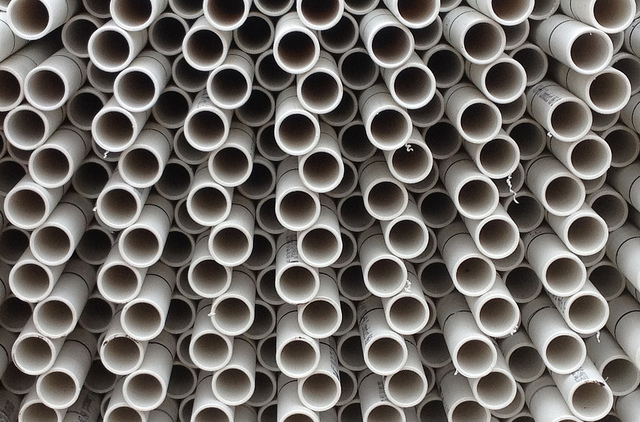

Si tratta di una delle materie plastiche più diffuse e utilizzate al mondo in migliaia di applicazioni, dall’edilizia all’imballaggio alimentare e farmaceutico, dai presidi medico-chirurgici ai materiali per la protezione civile, dalla cartotecnica all’arte, alla moda e al design.

Il PVC viene prodotto principalmente attraverso processi in sospensione ed in emulsione. Oggi su tutti gli impianti di produzione di PVC possono essere utilizzati processi con controllo automatico, a ciclo chiuso e con sistemi di contenimento e abbattimento delle emissioni, tali da consentire livelli di sicurezza, sia per i lavoratori, che per le popolazioni residenti in prossimità degli stabilimenti, e notevolmente superiori ai pur stringenti limiti imposti dall’attuale normativa in materia. A secondo delle varie applicazioni e manufatti, vengono impiegate diverse tipologie di additivi: